Arburg trotzt Corona

Der Maschinenhersteller begegnete der Corona-Krise sehr früh mit Besonnenheit und Know-how: Zur Eindämmung der Pandemie fertigte Arburg am Stammsitz Loßburg als Technologieausweis sehr schnell und unmittelbar hochwertige Masken und Schutzbrillen.

Die hochwertige Mund- und Nasenmaske aus LSR und PP hat Arburg selbst entwickelt und mit Partnern realisiert.

Arburg war und ist in der Corona-Krise bislang uneingeschränkt lieferfähig und kompetent, zuverlässig und lösungsorientiert für seine Kunden da. Trotz oder auch gerade wegen der Corona-Pandemie werden weiterhin innovative Technologien entwickelt.

Hochwertige Schutzausrüstung

In den vergangenen Monaten hat Arburg so sehr schnell mehrere konkrete Projekte zur Eindämmung der Corona-Pandemie angestoßen. Vier Spritzgießmaschinen und Turnkey-Anlagen produzierten in der Zentrale in Loßburg hochwertige Schutzbrillen für Mitarbeitende und Pflegekräfte in karitativen und medizinischen Einrichtungen in der Region. Hinzu kam die Entwicklung und Fertigung einer multifunktionalen Mund- und Nasenmaske. Die beiden anspruchsvollen Anwendungen zeigen auch, wie das originäre Arburg-Know-how in Sachen Automation und Digitalisierung zur Steigerung der Produktionseffizienz beitragen kann.Schutzbrillen „ready to wear“

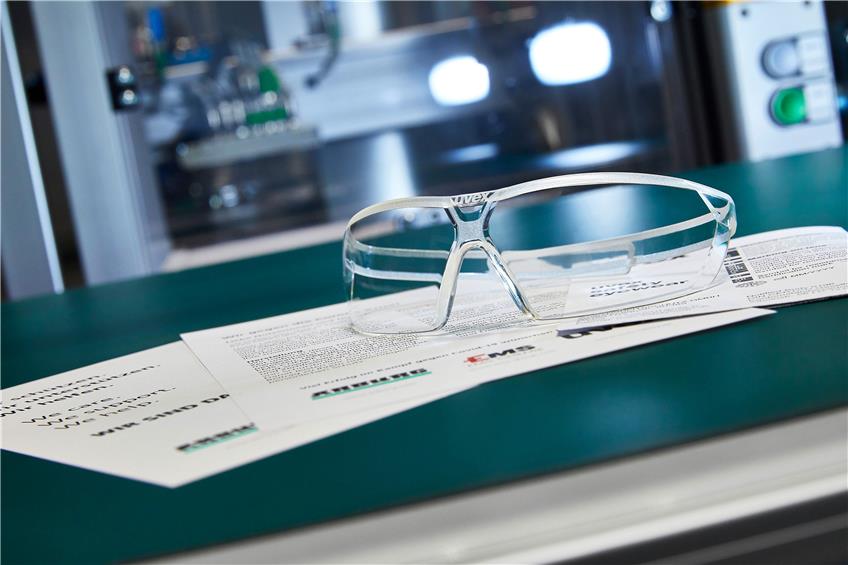

Das Projekt „Schutzbrille“ realisierte Arburg innerhalb kürzester Zeit gemeinsam mit dem Schweizer Spezialchemiekonzern Ems-Chemie und dem deutschen Schutz- und Sicherheitsbrillen-Hersteller Uvex. Dabei konnte man auf den Erfahrungen der K-Messe aufbauen: Bereits dort hatte Arburg die vollautomatisierte Herstellung von Sonnenbrillen als Messe-Demonstrator präsentiert. Dank erstklassiger und unbürokratischer Abstimmung zwischen den Beteiligten konnten statt der Sonnenbrillen schnell, mit dem gleichen Werkzeug und somit gleichen Design auch Schutzbrillen hergestellt werden. Ems stimmte dem Einsatz des Werkzeugs zu und Uvex machte die Brillen durch eine Schnellzertifizierung für die neue Verwendung nutzbar. Im Frühjahr wurden bei Arburg in Loßburg die Schutzbrillen produziert und damit Engpässe während der Corona-Pandemie unmittelbar behoben.Vom Prototyp zur zertifizierten Hightech-Maske

Am 11. Mai startete bei Arburg die Produktion von Mund- und Nasenmasken aus LSR und PP für den alltäglichen Gebrauch. Das Projekt zeigt eindrucksvoll, wie sich in außergewöhnlichen Fällen die „time-to-market‘“ beschleunigen lässt – wenn nämlich alle Partner ihre Kompetenzen, Technologien und Ausstattungen bündeln. Beteiligt sind an diesem Projekt die Firmen Sigma Engineering (LSR-Bauteil- und Werkzeugsimulation), Polar-Form (LSR-Werkzeug), Foboha und Wilhelm Weber (Thermoplast-Werkzeuge), Ewikon (Kaltkanal), Elmet (LSR-Dosieranlage), Männer und Günter (Heißkanaltechnik), Barth Mechanik (Greifer), Wacker und Borealis (Material), Karl Küfner (Konzeption Filter), Herrmann Ultraschall (Schweißtechnik) sowie Packmat (Verpackungstechnik).Die hochwertigen und nachhaltigen Masken aus flexiblem LSR und PP hat Arburg selbst entwickelt und erste Prototypen davon mit seinen Freeformern additiv gefertigt. So konnte die Maske in nur 41 Tagen zur Serienreife gebracht werden. Die flexiblen multifunktionalen Masken bestehen aus einer weichen LSR-Maske, die über Nase und Mund gestülpt wird, und einem festen Halter aus PP mit Ösen zur Befestigung elastischer Bänder. Zur Infektionsvermeidung im Alltag wird die Maskenöffnung mit einer Abdeckung verschlossen, sodass die Atemluft nach unten abgeleitet wird. Um den Träger selbst und gleichzeitig dessen Umfeld zuverlässig vor dem Corona-Virus zu schützen, kann ein Einwegfilter auf die Öffnung gesteckt werden.

Maskenfertigung in Rekordzeit

auf die Beine gestellt

Die Spritzgießwerkzeuge für die LSR- und die PP-Komponente wurden in einer Rekordzeit von nur fünf Wochen gebaut. Dabei spielte sicherlich auch die ganz besondere Corona-Pandemie-Situation eine Rolle. Die LSR-Masken fertigte ein Allrounder 570 A mit 2000 kN Schließkraft mit einem 4-fach-Werkzeug im Arburg-Schulungscenter, während im Kundencenter gleichzeitig ein Allrounder 520 E Golden Electric mit 2000 kN Schließkraft und 2-fach-Werkzeug die zugehörigen PP-Halter produzierte. Die größere Spritzgießmaschine arbeitet mit einem Multilift V Robot-System von Arburg, das die flexiblen Masken aus dem Werkzeug entnimmt und auf ein Förderband ablegt. Bei der zweiten Maschine übernimmt ein Multilift Select Robot-System die Handhabung der PP-Halter. Dieser wird schließlich manuell auf die Silikonmaske gesteckt und mit zugehörigen elastischen Bändern komplettiert. Als nächster Schritt folgte die Herstellung des Einwegfilters, der zusammen mit der Firma Karl Küfner entwickelt wurde. Das dünnwandige Filtergehäuse aus PP fertigt ein Allrounder 470 H mit 1000 kN Schließkraft und 4-fach-Werkzeug. Anschließend werden die Gehäuse mittels Ultraschall mit einem Hochleistungsvlies zum fertigen Filter verschweißt.Mit Know-how und Turnkey-

Lösungen gegen Corona

Mit dem Masken- wie auch dem Schutzbrillen-Projekt möchte Arburg kein Geld verdienen; vielmehr soll aufgezeigt werden, in welch exorbitanter Weise Know-how im Hause Arburg vorhanden ist, um in kürzester Zeit hochkomplexe Anlagen zur wirtschaftlich effizienten und technologisch modernen Produktion auch in Hochlohnländern zu konzipieren und zu liefern.

Gefertigt wird die LSR-Komponente auf einer Turnkey-Anlage rund um einen elektrischen Allrounder 570 A.

Aus einem Messe-Demonstrator wurde im April eine Schutzbrille, die während der Corona-Pandemie an Pflege- und medizinisches Personal verteilt wird.

Arburg

Erfolgreiche Ein-Produktions-Standort-Strategie

Arburg ist ein weltweit führender Hersteller von Maschinen für die Kunststoffverarbeitung. Eher unüblich für den deutschsprachigen Maschinen- und Anlagenbau ist dabei die Strategie, den weltweiten Markt von einem zentralen Produktionsstandort aus zu bedienen, nämlich Loßburg im Nordschwarzwald. Das Produktportfolio umfasst Allrounder-Spritzgießmaschinen, Freeformer für die additive Fertigung sowie komplexe Turnkey-Lösungen. Das innovative Familienunternehmen setzt mit seiner Ein-Produktionsstandort-Strategie auf lokale Lieferketten, kurze Entscheidungswege sowie kompetente und loyale Fachkräfte. Das Konzept ging und geht bestens auf – auch und gerade in wirtschaftlich schwierigen Zeiten und der aktuellen Corona-Krise. Arburg hat eigene Organisationen in 26 Ländern an 35 Standorten und ist zusammen mit Handelspartnern in über 100 Ländern vertreten. Der konsolidierte Umsatz der Unternehmensgruppe beträgt 738 Millionen Euro (2019). Von den aktuell weltweit rund 3200 Mitarbeitenden sind rund 2650 in Deutschland beschäftigt. Die Fertigung „Made in Germany“ erfolgt ausschließlich in Loßburg auf einer Gesamtnutzfläche von rund 180 000 Quadratmetern. Arburg legt seit mehr als 70 Jahren großen Wert auf eine fundierte Ausbildung und qualifizierte Mitarbeitende mit breitem Fachwissen. Das neue Ausbildungsjahr startete im September 2020 wie geplant mit 70 neuen Auszubildenden – wobei man da in Loßburg insgesamt den 2000sten Auszubildenden begrüßen konnte. Auch das ist ein Teil der Zukunftssicherung.